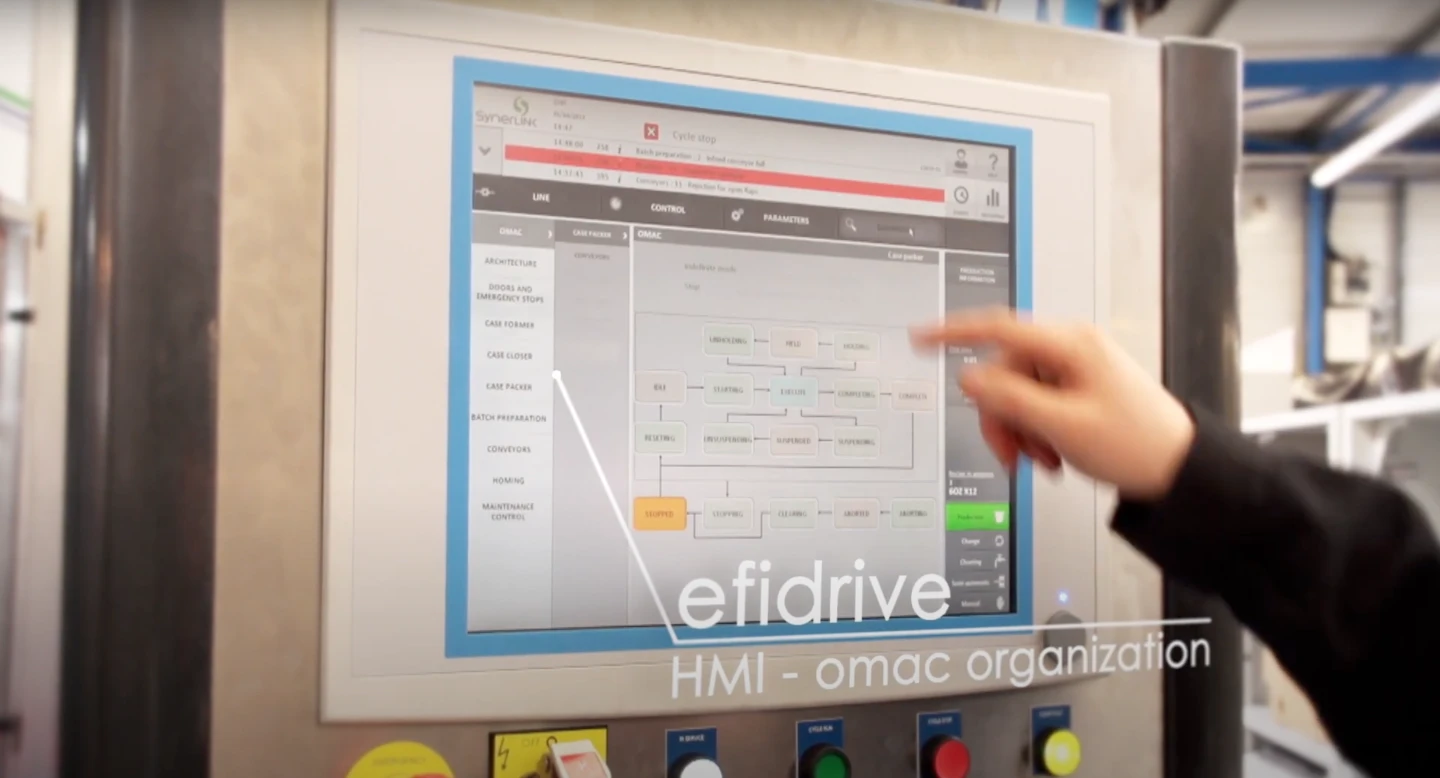

IHM EFIDRIVE

Type : LOGICEL PRO. EMBARQUÉ

Mission : DESIGN GLOBAL UX & UI

Clients : SYNERLINK / ARCIL / APRIUM

Domaine : INDUSTRIE ALIMENTAIRE

Date : 2012 / 2016

Résumé du projet

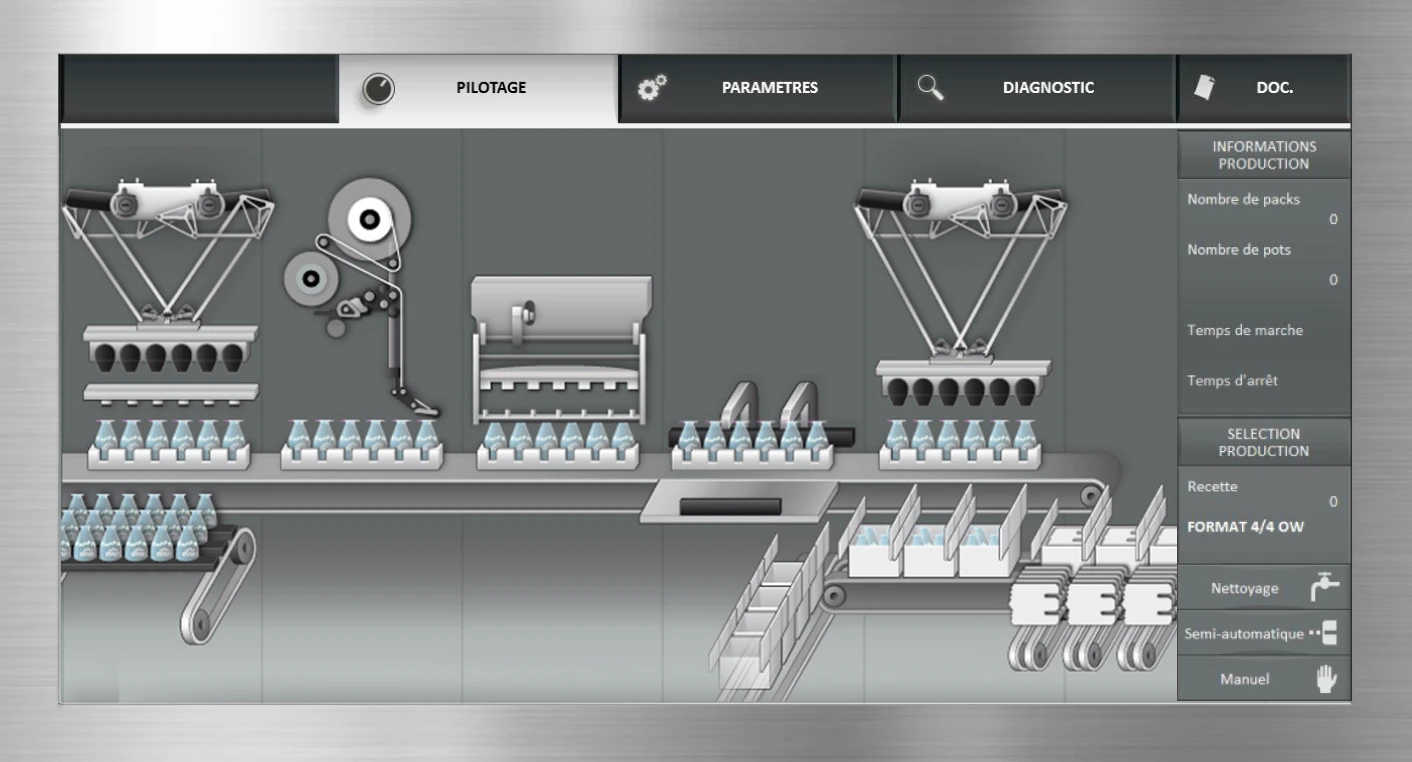

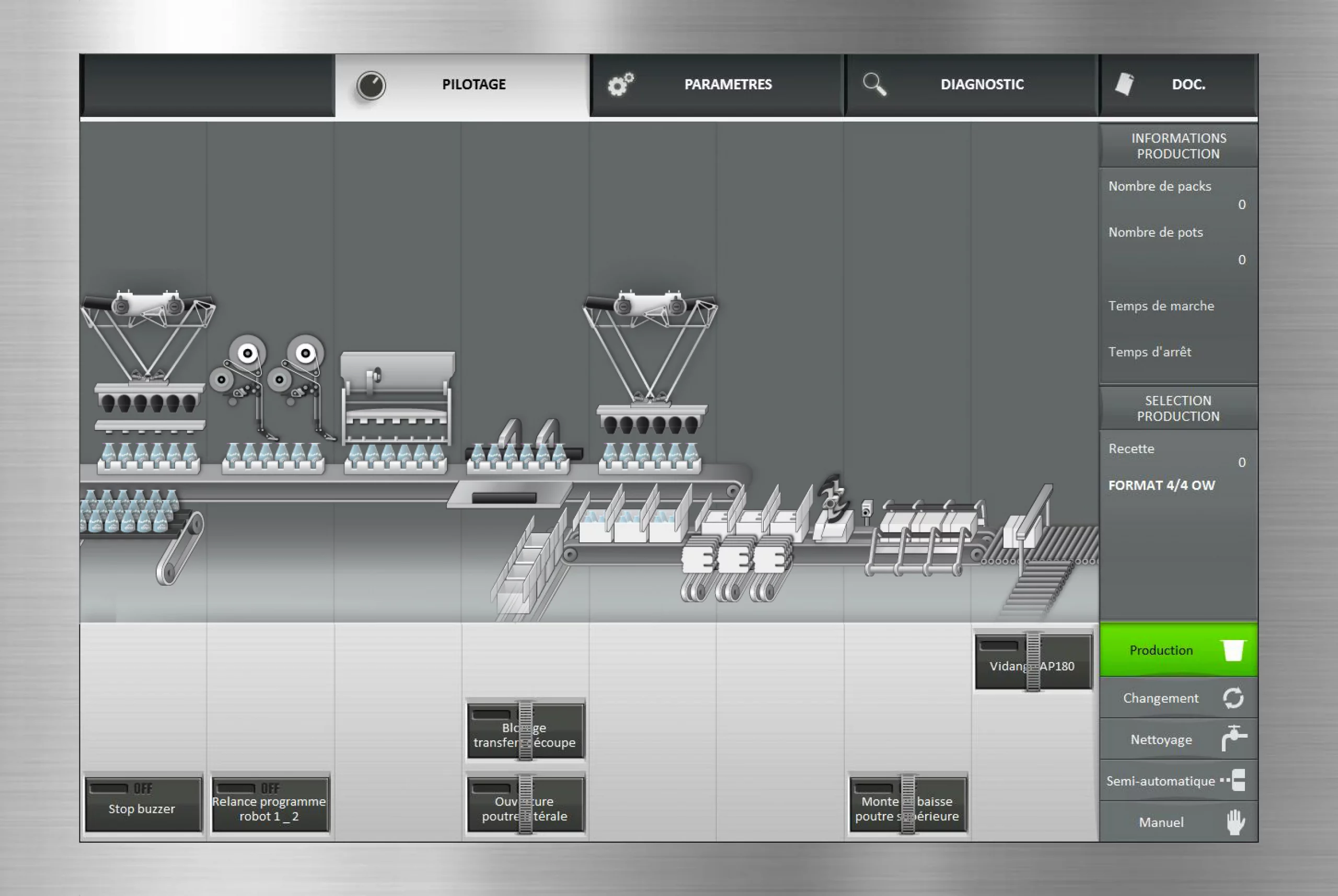

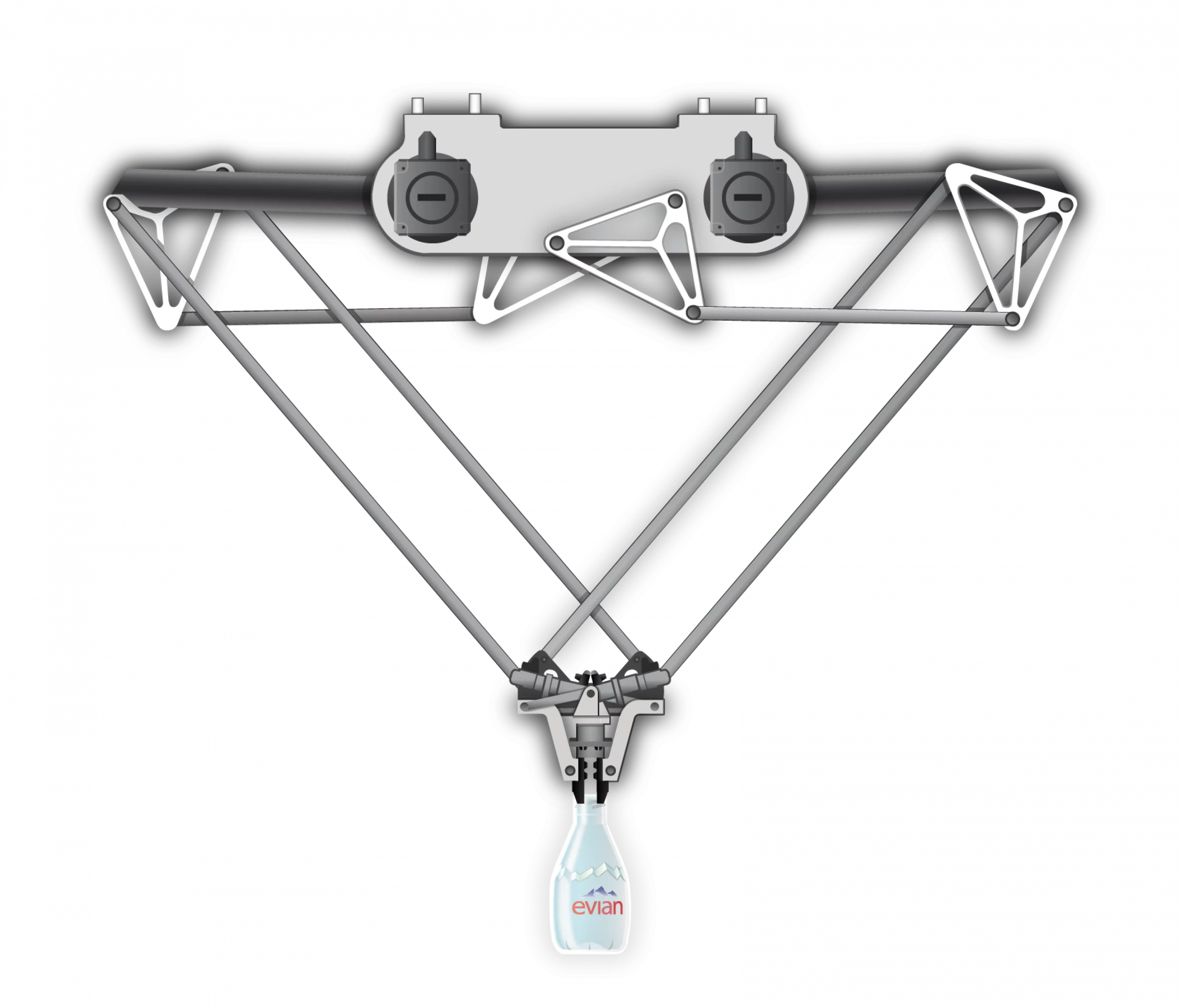

Design de l’interface de pilotage des automates et de gestion de l’ensemble de la ligne de production. Modélisation des robots et de la chaîne. Design des écrans spécifiques pour piloter chaque robot, les statistiques, les rapports de production, etc.

Utilisateurs

Support de l’interface

DESIGN PROCESS

CONCEPTION DE L’INTERFACE

PROPOSITIONS DE DESIGN DES BOUTONS POUR LE PILOTAGE GÉNÉRAL

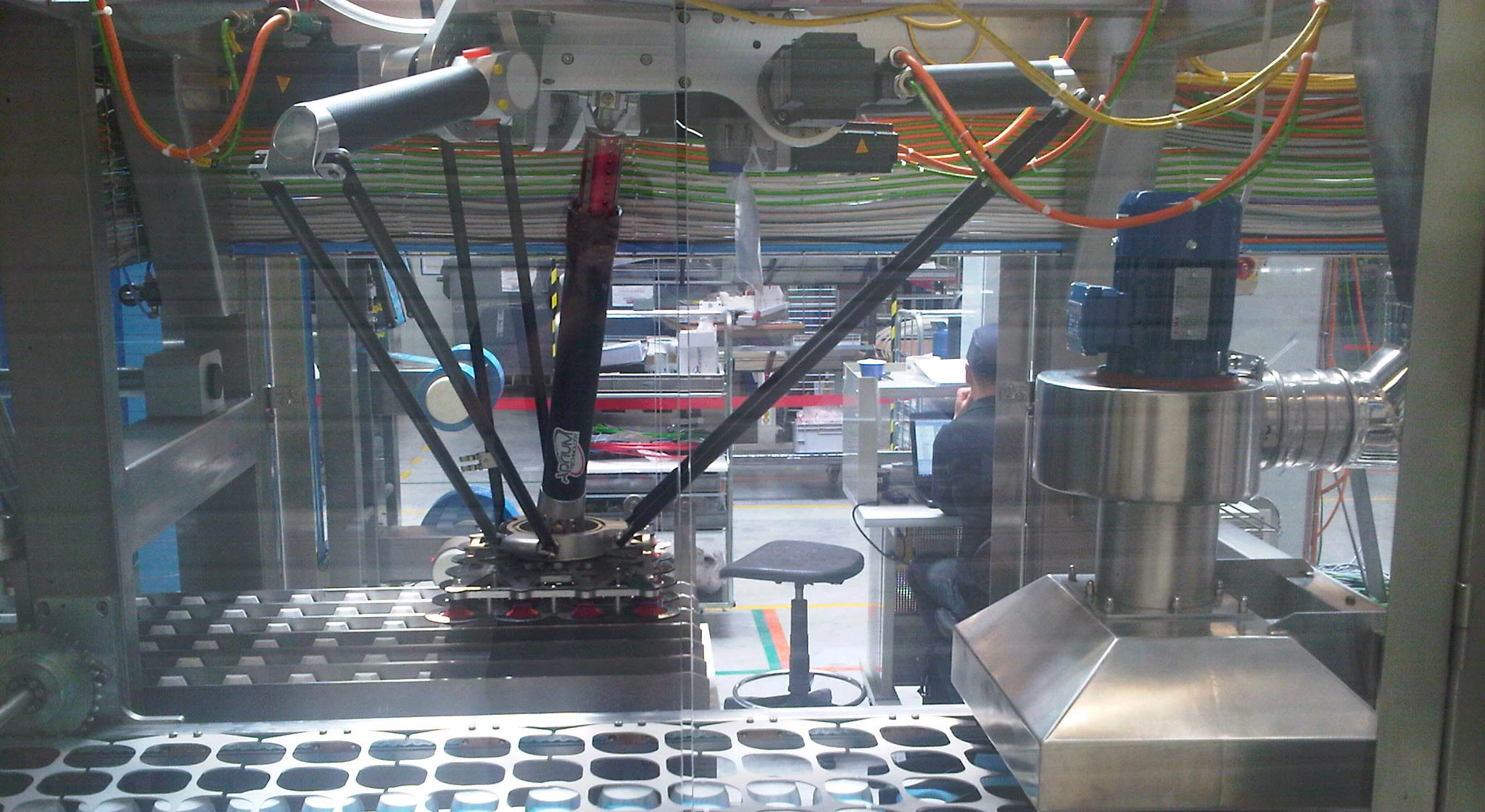

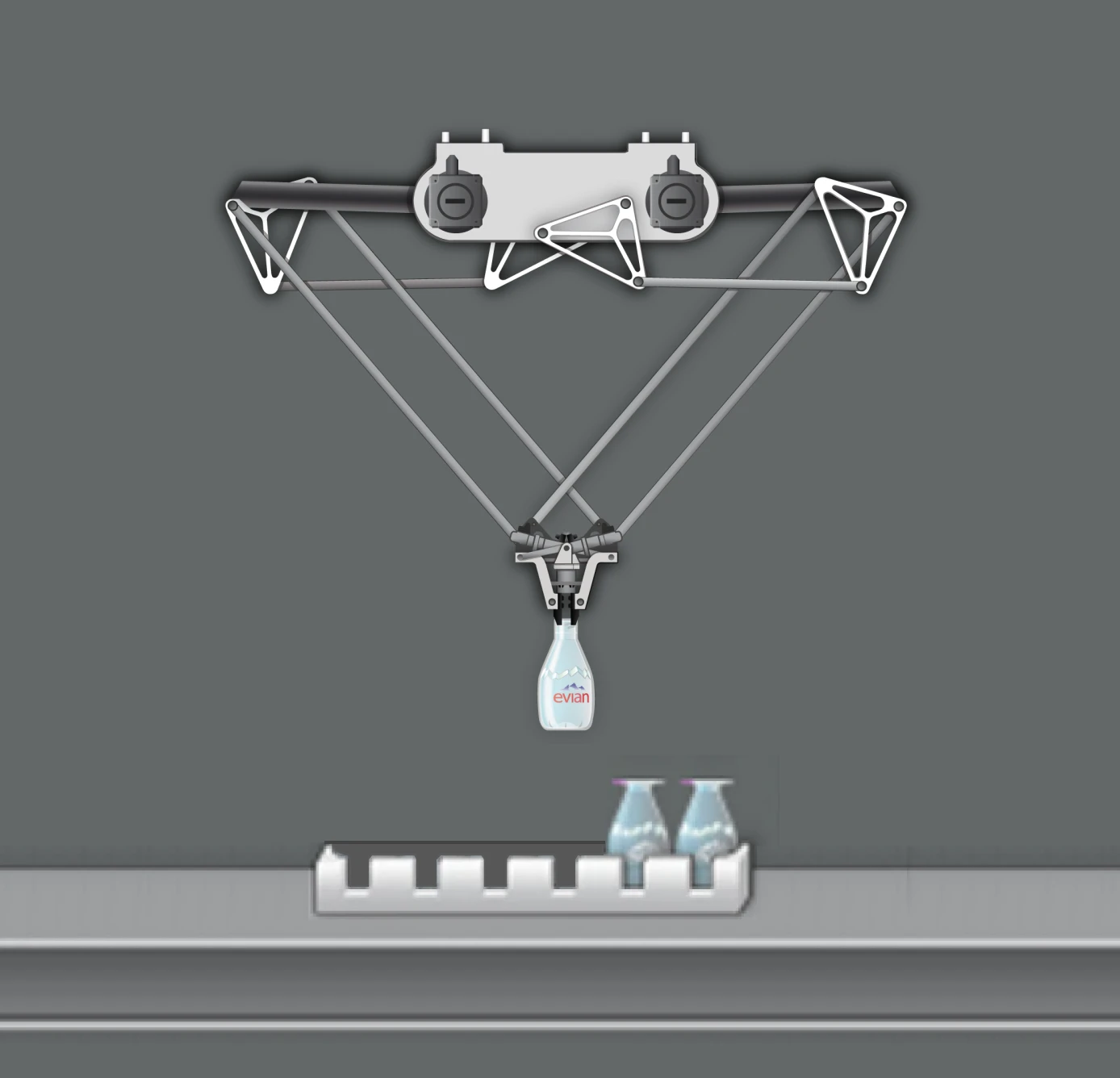

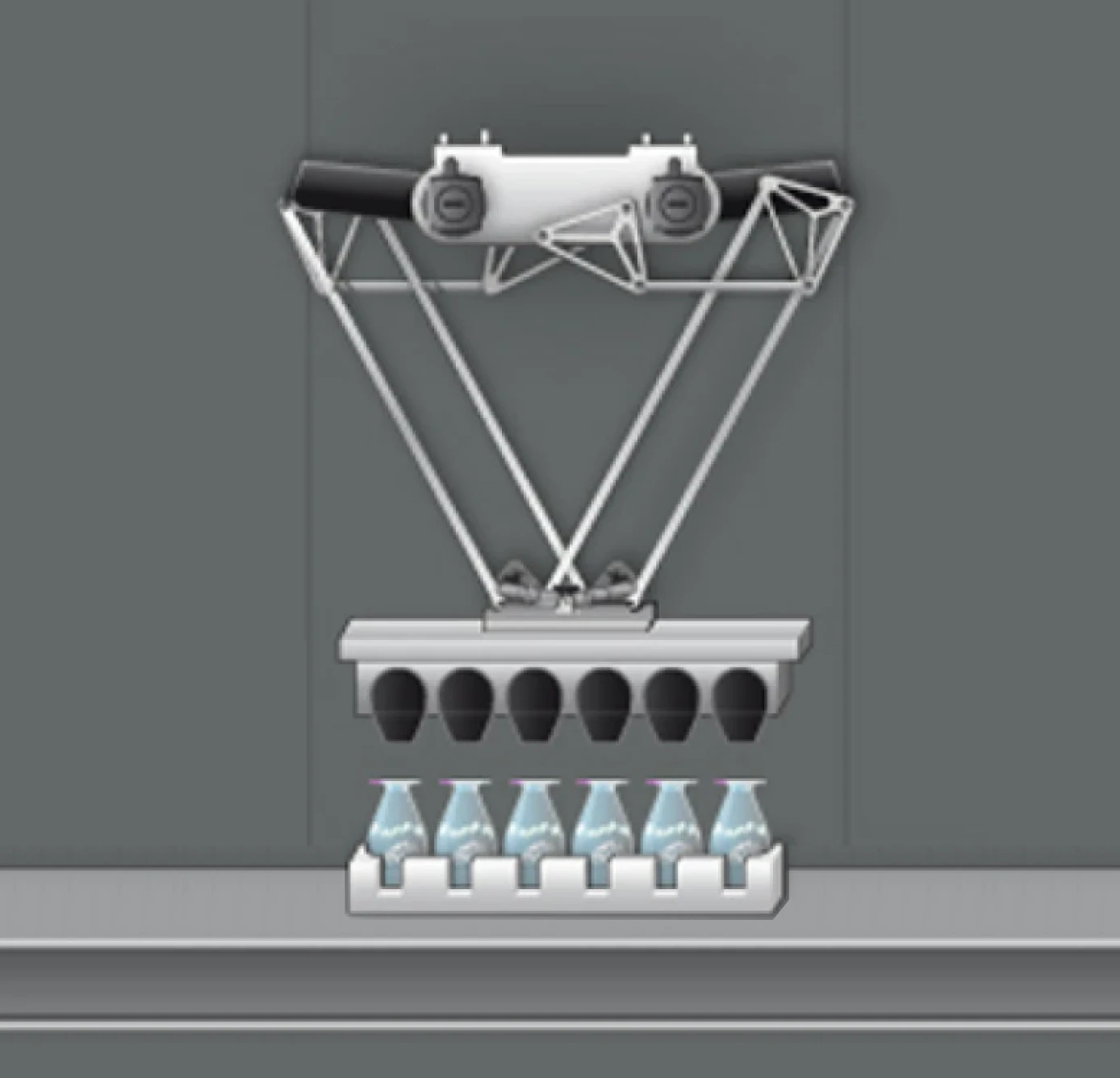

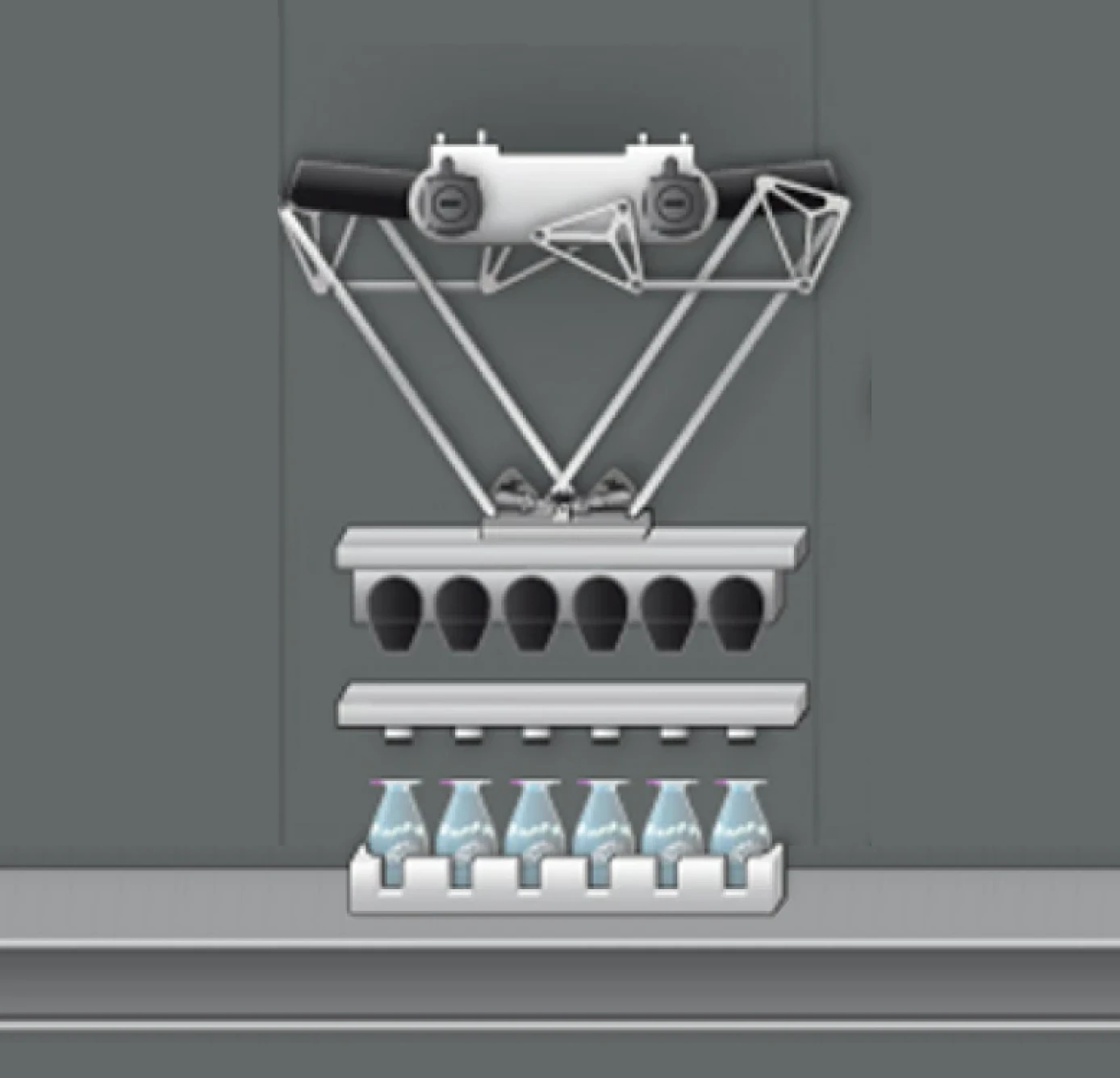

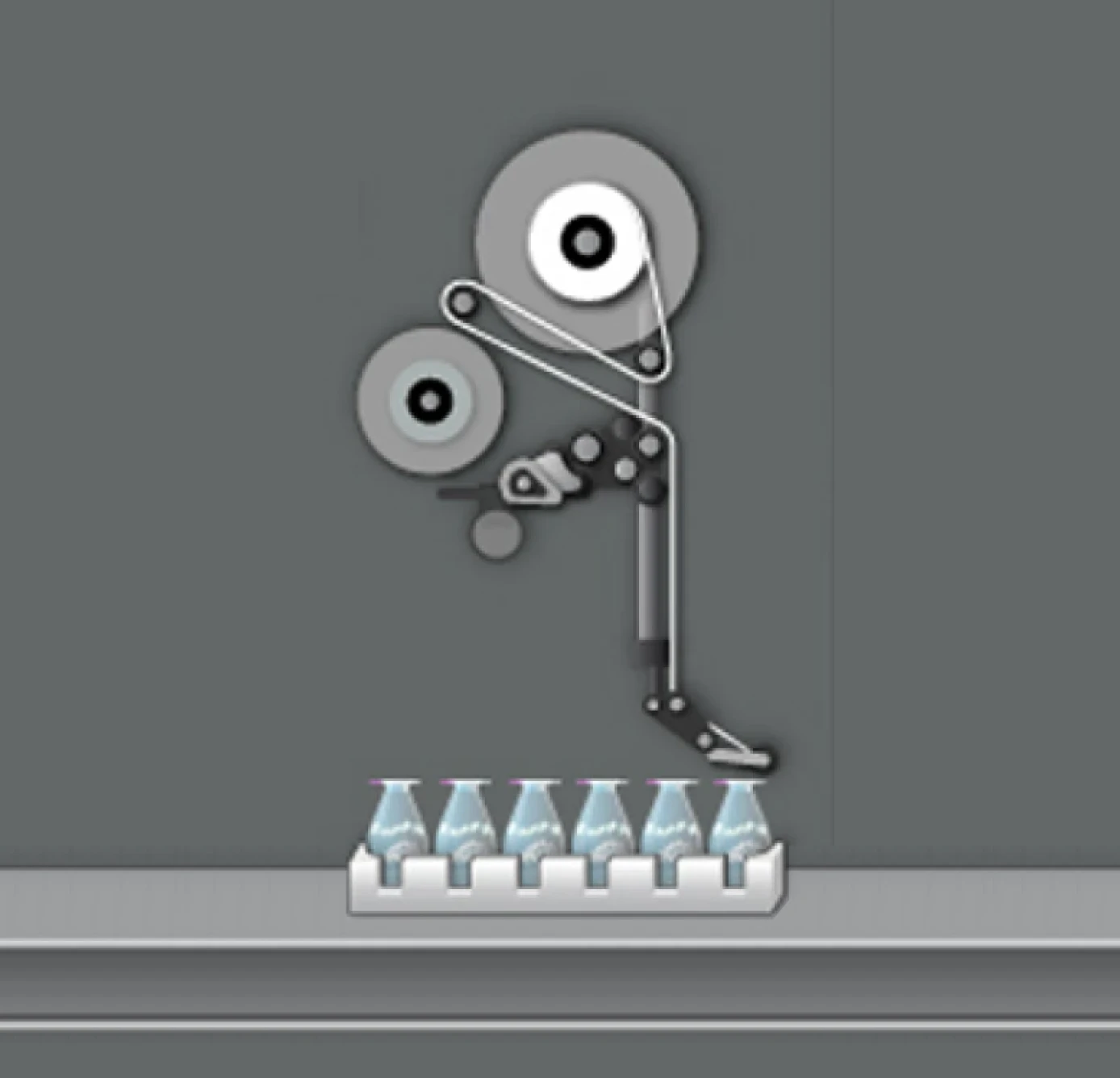

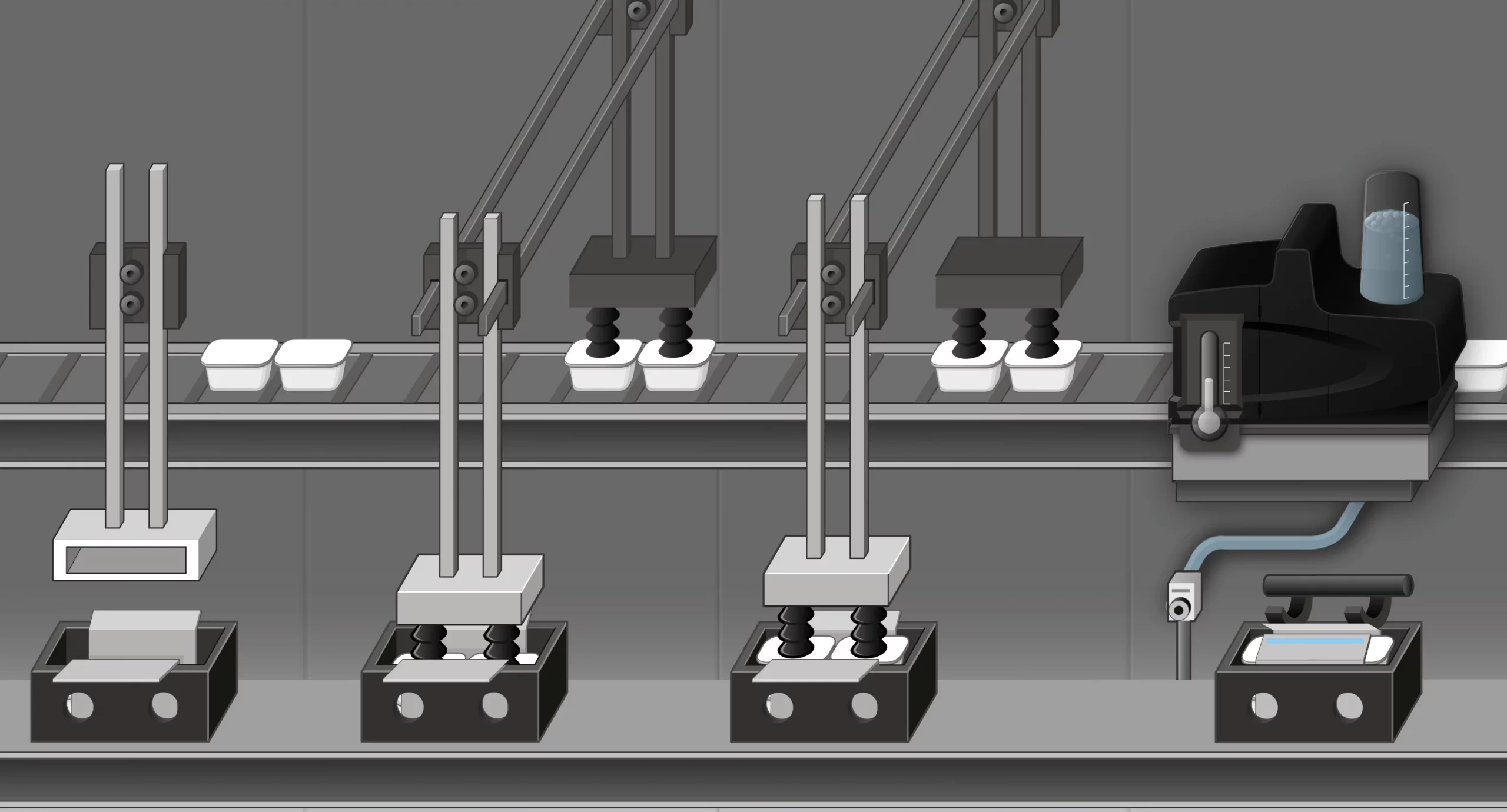

Modélisation des robots

Modélisation des PRODUITS

Produits alimentaires et packaging

Composition et agencement des lignes

INTERFACE DE PILOTAGE

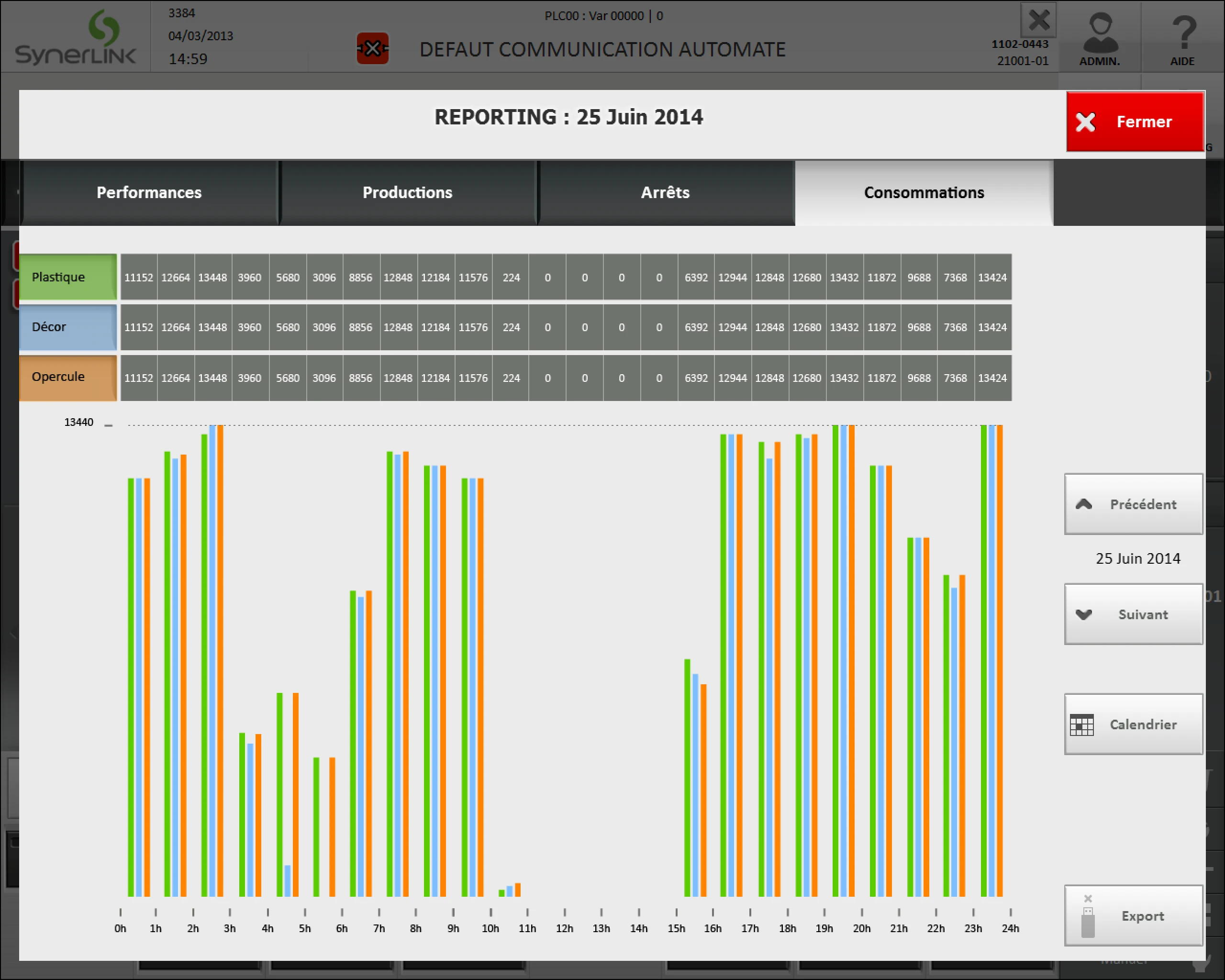

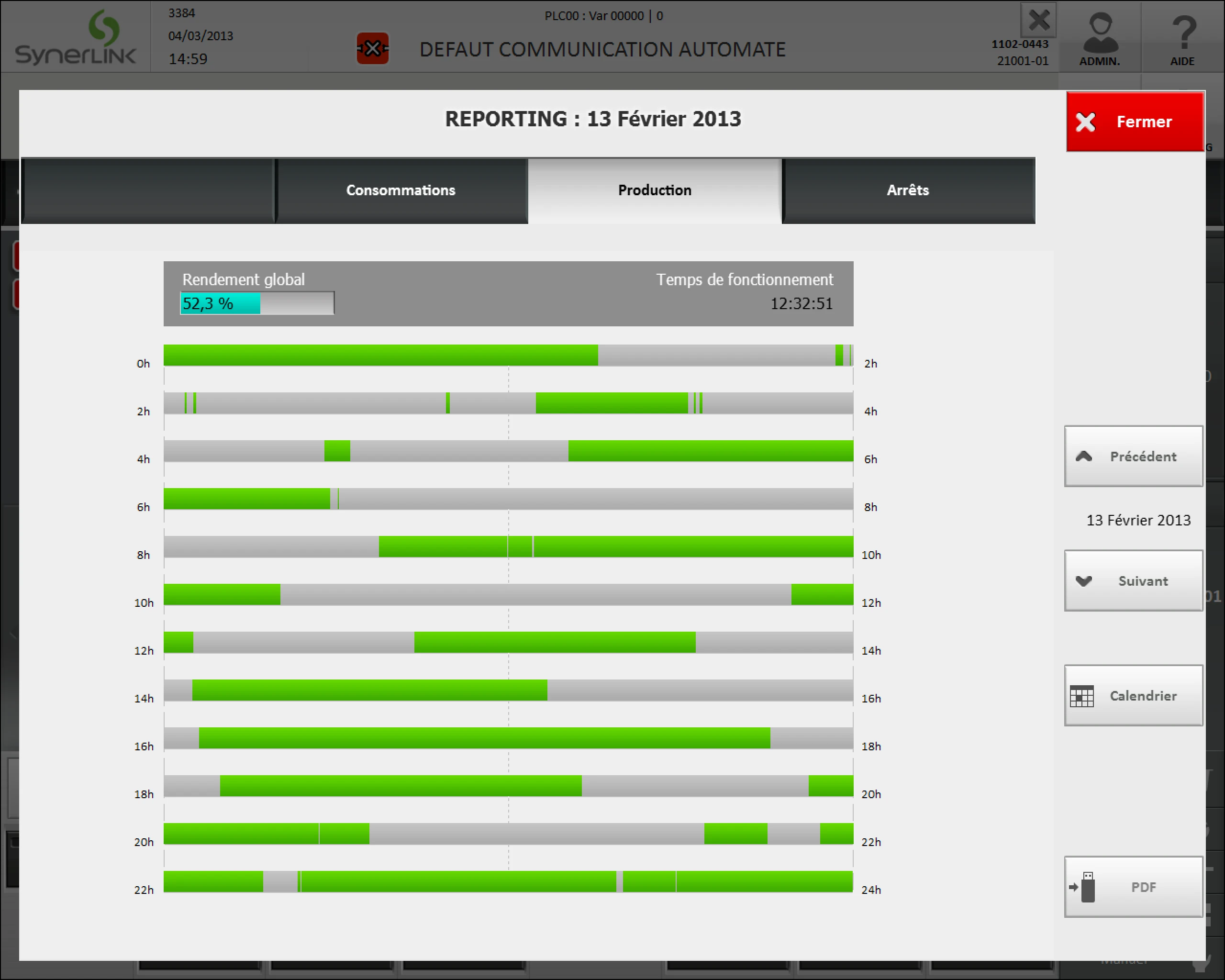

REPORTING DE PRODUCTION

Optimisation des performances internes

L’amélioration des performances internes des l’entreprise fait partie des préocupations principales du designer pour concevoir un outil métier réussi. Elle passe par la visualisation des données qui peut prendre des formes très diverses en fonction des fonctions visées.

Visualisation des données

Plusieurs propositions d’apparence graphique et fonctionnelles sont livrées et testées pour chaque écran afin de s’assurer de répondre au mieux contraintes et besoins métier spécifiques.

PILOTAGE DE CHAQUE AUTOMATE

Écrans de pilotage des robots

Chaque automate doit accomplir certaines tâches avec précision et en synchronisation avec les autres machines. En fonction tâches attribuées à chaque robot, réalisation de plusieurs propositions graphiques et fonctionnelles pour les écrans de pilotage dédiés à chacun.

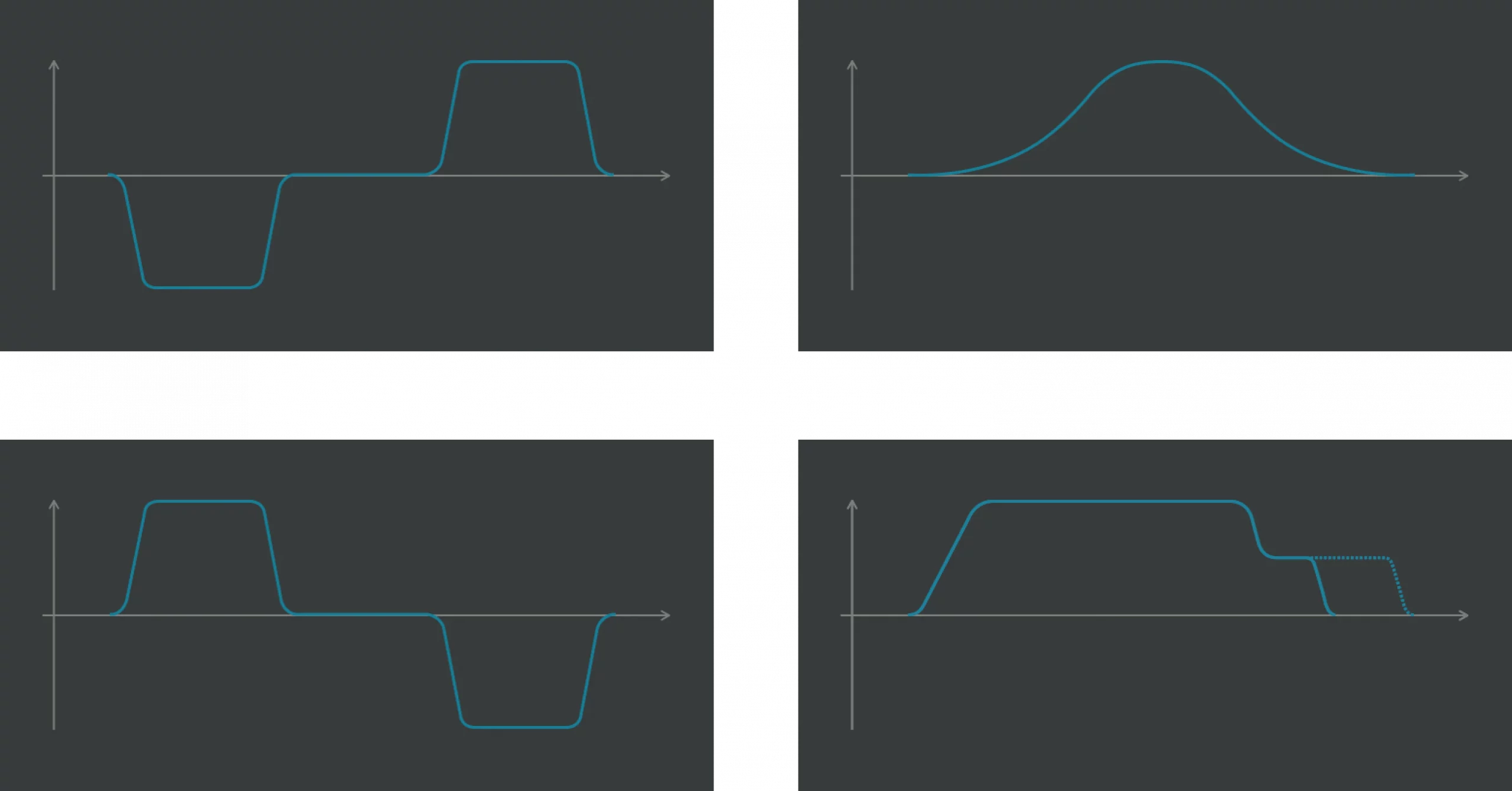

Symboles graphiques tout format

En fonction des demandes des ingénieurs certains symboles sont réalisés dans divers formats pour être aussi intégrés directement aux machines (courbes, poinçons, etc.).

INtégration du logiciel

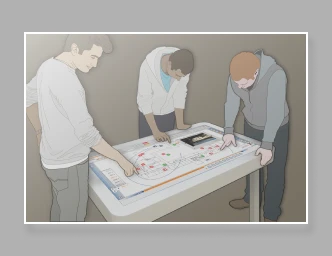

Travail en équipe pluridisciplinaire

L’un des rôles du designer est de garantir une cohésion entre tous les corps de métiers qui interviennent sur le projet grâce à une écoute attentive et des prises de décisions en commun à chaque étape d’avancement. Mon rôle est de travailler en équipe avec les intégrateurs dès le départ pour répondre aux contraintes existantes tout en restant axé sur les besoins des destinataires finaux de l’outil (opérateurs, ingénieurs, etc).

Spécifications techniques

Les spécifications techniques d’intégration de chaque écran sont réalisées en concertation avec les développeurs. Grâce à une méthode éprouvée elles garantissent un gain de temps considérable durant la phase d’intégration ainsi qu’un design ajusté jusqu’aux plus fins détails.

Exemple : Tableau récapitulatif des élément livrés pour l’intégration avec vue d’ensemble.

Livraison des symboles graphiques

Export et optimisation de chaque symbole graphique en fonction du format demandé.

Organisation des éléments livrés pour l’intégration avec vue d’ensemble.

DÉPLOIEMENT DE L’INTERFACE

« Deux ans à peine après sa mise sur le marché, le système EFIDRIVE développé pas SYNERLINK est d’ores et déjà utilisé sur 22 lignes complètes installées aux quatre coins du monde.

Ce système, qui offre beaucoup plus que les IHM classiques, permet d’atteindre des niveaux d’efficacité opérationnelle toujours plus élevés en contrôlant simultanément l’ensemble de la ligne. »

Synerlink Complete Line Integration

Synerlink Corporate 2019

modifier les lignes à volonté

EN SAVOIR PLUS SUR EFIDRIVE

« Créé en 2010 par le département Informatique Industrielle de Synerlink, le logiciel de conduite de machine d’emballage Efidrive a été conçu dès l’origine dans une logique d’interopérabilité (avec l’utilisation des standards PackML et OPC) et d’échange de données avec son environnement. Il anticipait déjà la révolution des objets connectés dans l’univers industriel (IIoT).

Installé sur plus de 200 machines dans le monde, il est particulièrement apprécié pour sa fiabilité, la sécurité de son architecture, son ergonomie, et toutes les fonctions d’analyse de la production qui permettent d’améliorer les performances d’une ligne. »

Efidrive : du pilotage de ligne à l’usine connectée

JUIL. 01, 2020

SYNERLINK est le premier fabricant de machines à intégrer les fonctionnalités d’un Manufacturing Executing System (MES) dans son offre. Le module de gestion de ligne Efidrive : une solution simple pour passer à l’usine connectée.

Un MES facile à déployer

Le module de gestion de ligne proposé par SYNERLINK joue le rôle d’interface entre les données de l’atelier et celles de l’ERP mais aussi de chef d’orchestre de la production. Il coordonne en temps réel l’ordonnancement des OF, l’approvisionnement des lignes en matières premières et la réalisation des différentes étapes du process. Il gère également de manière automatique la traçabilité et le reporting de performances. Conçu par un spécialiste des lignes d’emballage pour les lignes d’emballage, le module de gestion de ligne intégré dans Efidrive est beaucoup plus rapide (et donc moins coûteux) à déployer qu’un MES tiers.

Adopté par l’usine Schreiberfoods

Schreiberfoods utilise le logiciel Efidrive et son module de gestion de ligne pour piloter simultanément 4 lignes d’emballage (1 ligne FS et 3 lignes FFS) produisant 80 références de yaourts, fromage frais et desserts lactés Système U. Ces lignes sont connectées à des doseurs de préparation de fruit, des étiqueteuses, des imprimantes laser et des AGV. Les changements de recettes sont optimisés et les erreurs humaines réduites.

L’ensemble de l’outil de production fonctionne en liaison avec l’ERP de l’entreprise, qui est lui-même connecté à l’ERP du client. Les besoins exprimés par Système U sont automatiquement intégrés dans le flux de production : la production s’adapte à la demande en temps réel et les plateformes peuvent à tout moment suivre l’état de leurs commandes.

ERP (Enterprise Resource Planning) :

Logiciel qui permet de gérer et suivre au quotidien, l’ensemble des informations et des services opérationnels d’une entreprise.

AGV ( Automatic Guided Vehicle ) :

Engin de transport qui se déplace de façon autonome sans l’intervention humaine.

PackML (Packaging Machine Language) :

Standard d’automatisation développé pour le contrôle des machines d’emballage, qui leur permet de communiquer entre elles.

OPC / OPC Unified Architecture :

Protocole de communication indépendant des fabricants développé par la fondation OPC, aujourd’hui considéré comme le standard de l’interopérabilité pour l’Industrie 4.0.

IIoT (Industrial Internet of Things) :

Application des technologies de l’internet et de l’internet des objets au domaine industriel pour interconnecter des capteurs, des équipements industriels intelligents et des systèmes informatiques.

Lien vers le site web de Synerlink